Struktura palivového filtru

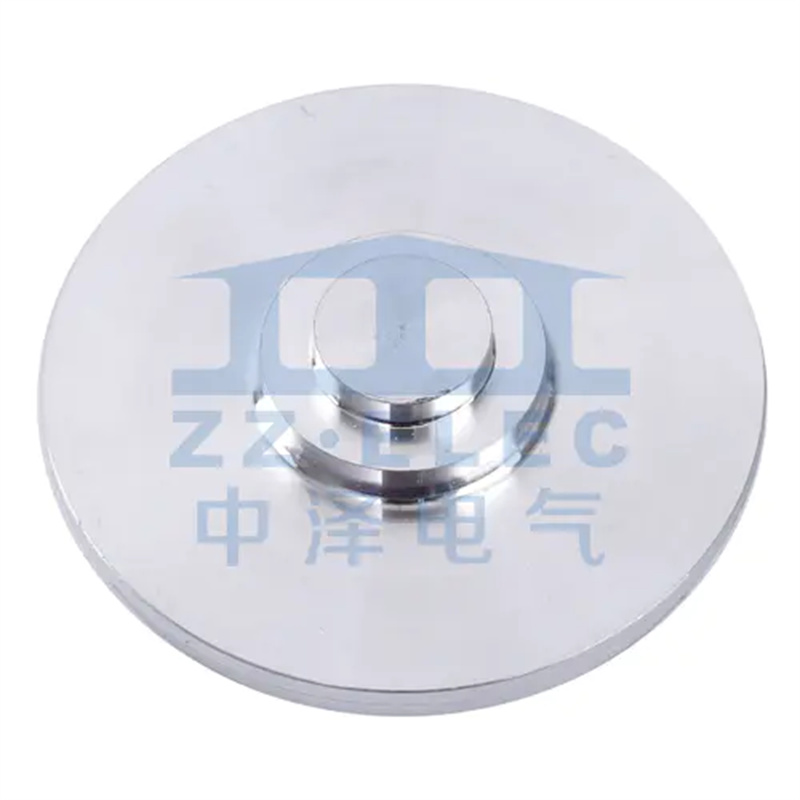

Kryt palivového filtru a pouzdro Typ: Téměř každá stávající Materiál: AL1060 Specializujeme se na vytlačování hliníku. Kryt palivového filtru a by...

Skořápka a Supercapacitor není zdaleka jednoduchý kontejner; Je to první obranná linie, která zajišťuje stabilní provoz celého interního elektrochemického systému. Materiál skořepiny musí mít vynikající mechanickou pevnost, aby odolával vnějšímu dopadu a vnitřním tlaku, a zároveň vyžaduje extrémně vysokou vzduchotěsnost, aby zabránil úniku elektrolytu a vniknutí vnější vlhkosti. Jakýkoli menší únik může vést k prudkému poklesu výkonu nebo dokonce selhání. Pokud jde o chemickou stabilitu, musí být skořepina schopna odolat dlouhodobé korozi z elektrolytu a vyhnout se jakýmkoli postranním reakcím, které by ji mohly kontaminovat. Kromě toho je také důležitou úvahou, zejména v oborech, jako jsou nová energetická vozidla a přenosná zařízení, kde se snížení hmotnosti promítá na zlepšenou energetickou účinnost. Mezi běžné volby materiálu patří různé vysoce kvalitní slitiny hliníku, nerezové oceli a speciálně povrchově ošetřené inženýrské plasty, všechny hledají optimální rovnováhu mezi pevností, hmotností, odolností proti korozi a náklady.

Současný kolektor je kritickou složkou spojující aktivní materiál elektrody k externímu obvodu a jeho výkon se přímo týká vnitřního odporu a výkonové charakteristiky superkondenzátoru. Ideální sběratel proudu musí mít extrémně vysokou elektronickou vodivost, aby se zajistilo, že proud je distribuován rovnoměrně a s nízkou ztrátou v celé elektrodě, čímž se během nabíjení a vypouštění snižuje ztrátu energie. Odolnost proti IT a aktivním materiálem elektrody musí být co nejmenší, co nejmenší, často vyžaduje zvláštní povrchové ošetření nebo potahovací procesy, aby se zvýšila adheze mezi nimi. Pokud jde o mechanické vlastnosti, současný sběratel potřebuje dostatečnou flexibilitu a sílu, aby se vypořádal s rozšiřováním objemu a kontrakcí, kterou může elektroda podstoupit během cyklů vybírání náboje. Hliníková fólie se obvykle používá pro kladnou elektrodu, zatímco hliníková nebo měděná fólie se používá pro negativní elektrodu. Vědci také zkoumají nové materiály, jako je hliníková fólie potažená uhlíkem, aby se dále snižovala kontaktní odolnost a zlepšila adhezi.

Elektroda je jádrem, kde superkapacitory dosahují ukládání energie a její mikrostruktura zásadně určuje kapacitu zařízení, hustotu energie a hustotu výkonu. Současný výzkum se primárně zaměřuje na to, jak konstruovat elektrodové materiály s ultra vysokou specifickou povrchovou plochou a optimalizovanou distribucí velikosti pórů. Obrovská specifická povrchová plocha poskytuje hojná místa pro adsorpci náboje, zatímco hierarchická struktura pórů zajišťuje, že elektrolytové ionty mohou rychle a hladce migrovat. Kromě aktivovaného uhlíku mohou nové uhlíkové materiály, jako jsou uhlíkové nanotrubice a grafen, díky jejich vynikající vodivosti a jedinečným strukturám, tvořit účinné trojrozměrné vodivé sítě, což výrazně zvyšuje výkon rychlosti. Proces přípravy elektrod, jako je kaše, sušení, sušení a kalendářství, také výrazně ovlivňuje uniformitu, poréznost vrstvy aktivního materiálu a kvalitu její vazby se současným sběratelem, což nakonec kolektivně určuje celkový výkon elektrody.

Separátor je porézní izolační membrána umístěná mezi pozitivní a negativní elektrody. Jeho základní funkcí je fyzicky zabránit těm dvěma elektrodám v přímém kontaktu a způsobujícím vnitřní zkrat, přičemž umožňuje volně procházet ionty elektrolytu. Parametry výkonu separátoru jsou zásadní pro bezpečnost a spolehlivost superkondenzátoru. Její pórovitost musí být dostatečně vysoká a rovnoměrně distribuována, aby byla zajištěna dobrá iontová vodivost, ale velikost pórů musí být menší než velikost částic aktivního materiálu elektrody, aby se účinně blokovala penetraci částic. Separátor potřebuje vynikající smáčivost, aby rychle a plně absorboval elektrolyt, čímž se snížil mezifázovou impedanci. Mechanická pevnost a tepelná stabilita jsou stejně nezbytná; Za podmínek vysoké teploty musí udržovat tvar a rozměrovou stabilitu, což zabrání zkratu velkého rozsahu způsobeného smršťováním nebo táním, čímž se zabrání vážným bezpečnostním problémům, jako je tepelný útěk.

Shromáždění různých nezávislých komponent do vysoce výkonného celku je konečným a rozhodujícím krokem ve výrobním procesu super řezatelů. Vinutí nebo stohování elektrod a separátorů musí udržovat extrémně vysokou přesnost vyrovnání. Jakékoli drobné nesoulad může vést k koncentrované síle pole pole, spustit lokální výboj a zhoršovat jevy sebevyhonění. Kontrola životního prostředí během montáže, jako je vlhkost a čistota, musí být nesmírně přísná. Stopová množství vlhkosti nebo nečistot může reagovat s elektrolytem, vytvářet plyn a zvyšovat vnitřní tlak, což vede k degradaci výkonu a zkrácené životnosti. Poslední krok těsnění, ať už laserovým svařováním, mechanickým lisováním nebo těsněním lepidla, musí zajistit absolutní vzduchotěsnost při zachování stabilního vnitřního tlaku, což zaručuje, že všechny komponenty zůstávají v jejich optimálním provozním stavu po celý svůj životní cyklus. Vynikající proces sestavení je zárukou maximalizace potenciálu každé složky.